Abstract

目的

可摘局部义齿目前仍是牙列缺损的主要修复方式之一。虽然数字化技术越来越多地应用于口腔修复领域,但是数字化可摘局部义齿的研究相对较少。本研究探讨精密铸造、数字化切削和3D打印3种加工工艺对钴铬合金、纯钛材料可摘局部义齿三臂卡环密合性的影响,以期为数字化可摘局部义齿修复的临床应用提供理论依据。

方法

设计并制作卡环标准试件,分别利用精密铸造、数字化切削、3D打印3种加工工艺制作钴铬合金、纯钛材料三臂卡环,设铸造纯钛组、铸造钴铬组、切削纯钛组、切削钴铬组、打印纯钛组及打印钴铬组6个组(n=6)。利用体式荧光显微镜测量卡环舌侧对抗臂的起始部、中部、尖端处与基牙的间隙,取其平均值作为衡量卡环与基牙密合性的指标。比较3种加工工艺制作钴铬合金、纯钛材料三臂卡环的密合性。

结果

铸造纯钛组与铸造钴铬组,切削纯钛组与切削钴铬组,打印纯钛组与打印钴铬组之间卡环密合性的差异均无统计学意义(均P>0.05)。在使用纯钛时,打印纯钛组卡环密合性最好,与其他2组比较差异均有统计学意义(均P<0.05),铸造纯钛组与切削纯钛组密合性比较差异无统计学意义(P>0.05);在使用钴铬合金时,3组间卡环密合性比较差异无统计学意义(P>0.05)。

结论

精密铸造、数字化切削和3D打印3种加工工艺制作的钴铬合金及纯钛卡环均具有良好的密合性,相同加工工艺下钴铬合金与纯钛材料金属卡环密合性无明显差异,3D打印的纯钛卡环相比于铸造纯钛及切削纯钛卡环具有更好的密合性,符合临床应用需求。

Keywords: 精密铸造, 数字化切削, 3D打印, 金属材料, 卡环, 密合性

Abstract

Objective

At present, removable partial denture is still one of the main restoration methods for dentition defects. However, the trend for digital partial denture is becoming more and more obvious in the field of oral repair. However, there are relatively few studies on digital removable partial denture. The aim of this study is to investigate the effects of 3 processing technologies (precision casting, digital cutting, and 3D printing) on the fitness for the clasps of cobalt chromium alloy and pure titanium removable partial denture, and to provide a theoretical basis for the clinical application of digital removable partial denture.

Methods

Clasps of Co-Cr alloy and pure titanium were produced by 3 different processing technologies (precision casting, digital cutting, and 3D printing). There are 6 groups, including a casting pure titanium group, a casting cobalt chromium group, a cutting pure titanium group, a cutting cobalt chromium group, a printing pure titanium group, and a printing cobalt chromium group (n=6 per group). The gaps between the initial, middle, and tip of the lingual opposing arm of the clasp and the abutment were measured by fluorescent microscope, and the average value was taken as the index to measure the fitness between the clasp and the abutment. The fitness difference in three-arm clasp made of cobalt chromium alloy and pure titanium materials under 3 different technologies was compared.

Results

There was no statistical difference in fitness between the casting pure titanium group and the casting cobalt chromium group (P>0.05); there was no statistical difference in fitness between the cutting pure titanium group and the cutting cobalt chromium group (P>0.05); there was no statistical difference in fitness between the printing pure titanium group and the printing cobalt chromium group (P>0.05). When pure titanium was used, the fitness of the printing pure titanium group was the best (both P<0.05). There was no significant difference between the casting pure titanium group and the cutting pure titanium group (P>0.05). When cobalt chromium alloy was used, there was no significant difference in fitness among the 3 groups (P>0.05).

Conclusion

The cobalt chromium alloy and pure titanium clasps made by precision casting, digital cutting, and 3D printing have good fitness. Under the same process, there is no significant difference between cobalt chromium alloy and pure titanium clasps. The 3D printing pure titanium clasps have better fitness than casting pure titanium and cutting pure titanium clasps, which meet the needs of clinical application.

Keywords: precision casting, digital cutting, 3D printing, metal materials, clasps, fitness

可摘局部义齿(removable partial denture,RPD)是牙列缺损修复的重要临床方法,具有适应证广、费用相对低廉、易于取戴等优点[1]。其中金属RPD在临床的应用最为广泛[2]。金属RPD支架的传统加工工艺为失蜡法精密牙科铸造技术,材料主要为钴铬合金与纯钛金属等。卡环损坏是金属RPD最常见的临床并发症,据文献[3]报道约50%的RPD使用5年后会因发生卡环损坏而需要重制作。近年来,随着数字化口腔新技术的推广,数字化切削和3D打印技术被应用到金属RPD支架的制作中[4],如采用选择性激光熔融(selective laser melting,SLM)加工金属RPD支架[5]等。与传统的金属铸造技术相比,数字化加工技术具有效率高、材料省、加工缺陷少等优点[6]。

金属RPD卡环的密合性是评价义齿质量及临床治疗效果的重要指标,直观地反映了修复体的精密程度,影响患者的使用满意度和义齿的使用寿命。为评价不同加工工艺对金属RPD卡环密合性的影响,本研究选取精密铸造、数字化切削、3D打印3种不同的加工工艺,分别利用2种金属材料制作RPD卡环,比较各种情况下卡环与基牙的密合性,以期为数字化技术的临床应用提供理论依据。

1. 材料与方法

1.1. 主要材料与仪器

光敏树脂材料购自美国Formlabs公司;钴铬合金购自德国BEGO公司;钴铬合金软质金属盘购自奥地利Amann Girrbach AG公司;钴铬合金粉末购自上海傲丹特生物材料有限公司;纯钛和纯钛盘购自山西西京医疗设备有限公司;纯钛粉末购自北京金物科技有限公司。

光学扫描仪购自深圳云甲科技有限公司;牙科数字化切削设备和烧结炉购自于奥地利Amann Girrbach AG公司;CAD/CAM切削机购自东莞市企润数控机械科技有限公司;光敏树脂3D打印机购自美国Formlabs公司;纯钛金属3D打印机购自湖南华曙高科有限公司;钴铬合金金属3D打印机购自江苏汉邦科技有限公司;体式荧光显微镜(×50,测量标尺单位为μm)购自德国Leica公司;义齿设计软件(3Shape Dental System)为丹麦3Shape公司产品。

1.2. 方法

1.2.1. 基牙试件的制备

以下颌第一磨牙树脂牙作为基牙,在其近中邻面及舌侧面制备导平面板以确定卡环的就位方向,近中牙合面制备一长2.5 mm,宽2.5 mm,深1.5 mm的牙合支托窝。用光学扫描仪扫描制备好的树脂基牙获得数字化模型(图1A),模型数据以“基牙.stl”导出并保存。使用钴铬合金软质金属盘通过牙科数字化切削设备切削6个金属基牙初胚,利用烧结炉进行热处理获得所需基牙试件,将其按1~6随机标号。

图1.

树脂基牙(A)与三臂卡环(B)数字化模型

Figure 1 Digital model of resin abutment (A) and three-arm clasp (B)

1.2.2. 卡环模型的制备

利用义齿设计软件(3Shape Dental System)依据“基牙.stl”数据设计三臂卡环,在卡环牙合支托位置设计一个直径2.5 mm,长1.6 mm的圆柱体,作为实验夹持部位(图1B)。将卡环数字化模型数据以“卡环.stl”导出并保存。

1.2.3. 铸造卡环试件的制备

利用“卡环.stl”数据,通过光敏树脂3D打印机使用光敏树脂材料打印12个树脂卡环熔模。将所有树脂卡环熔模进行包埋,随机选取6个卡环熔模以失蜡法使用钴铬合金铸造卡环,其余6个使用纯钛铸造卡环,这2组试件分别命名为铸造钴铬组和铸造纯钛组(图2A)。

图2.

3种不同加工工艺的三臂卡环

Figure 2 Three arm clasps with 3 different processing techniques A: Precision casting; B: Digitally cutting; C: 3D printing.

1.2.4. 切削卡环试件的制备

利用“卡环.stl”数据,通过牙科数字化切削设备使用钴铬合金盘切削6个钴铬卡环,通过CAD/CAM切削机使用纯钛盘切削6个纯钛卡环,这2组试件分别命名为切削钴铬组和切削纯钛组(图2B)。

1.2.5. 3D打印卡环试件的制备

利用“卡环.stl”数据,通过钴铬合金金属3D打印机使用钴铬合金粉末打印6个钴铬卡环,通过纯钛金属3D打印机使用纯钛粉末打印6个纯钛卡环,800 ℃保温2 h,随炉冷却,这2组试件分别命名为打印钴铬组和打印纯钛组(图2C)。

所有卡环由同一技师使用相同的抛光工具和抛光步骤、在相同时间内完成常规打磨、抛光工作。

3种不同加工工艺所使用的钴铬合金成分中均以钴和铬为主,且成分占比相差较小;所使用的纯钛成分中钛(Ti)均占99%以上(表1,2)。因此,可认为不同加工工艺所使用不同厂家的加工金属材料的金属成分不同对于本实验结果的影响较小。

表1.

3种加工工艺钴铬合金卡环化学成分的质量百分比

Table 1 Mass percentage of chemical composition in cobalt-chromium alloy clasp of 3 kinds of processing techniques

| 加工工艺 | 钴/% | 铬/% | 钼/% | 钨/% | 硅/% |

|---|---|---|---|---|---|

| 铸造 | 63.0 | 30.0 | 5.0 | <0.1 | 1.1 |

| 切削 | 66.0 | 28.0 | 5.0 | <1.0 | <1.0 |

| 3D打印 | 61.5 | 28.1 | 5.3 | 5.0 | <0.1 |

表2.

3种加工工艺纯钛卡环化学成分的质量百分比

Table 2 Mass percentage of chemical composition in pure titanium clasp of 3 kinds of processing techniques

| 加工工艺 | 钛/% | 铁/% | 碳/% | 氮/% | 氢/% | 氧/% |

|---|---|---|---|---|---|---|

| 铸造 | 99.660 | 0.176 | 0.005 | 0.005 | 0.004 | 0.150 |

| 切削 | 99.880 | 0.043 | 0.024 | 0.010 | 0.001 | 0.042 |

| 3D打印 | 99.700 | 0.060 | 0.030 | 0.030 | 0.160 | 0.020 |

1.3. 卡环密合性的检测

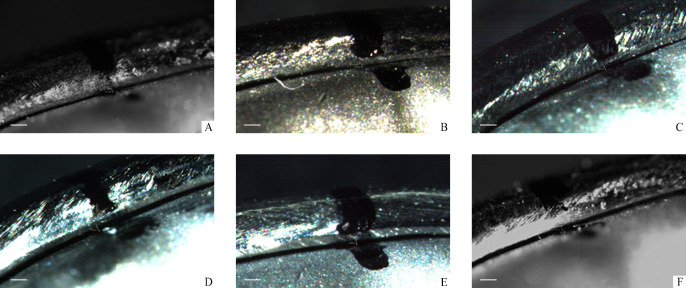

将各组卡环放置在金属基牙试件上,用体式荧光显微镜测量卡环舌侧对抗臂的起始部、中部、尖端处与基牙的间隙,取其平均值作为衡量卡环与基牙密合性的指标(图3)。

图3.

各组卡环密合度测试图(×50)

Figure 3 Test chart of clasp fitness of each group (×50)

A: Casting pure titanium group; B: Cutting pure titanium group; C: Printing pure titanium group; D: Casting cobalt chromium group; E: Cutting cobalt chromium group; F: Printing cobalt chromium group.

1.4. 统计学处理

采用SPSS 25.0统计学软件进行数据分析。计量资料以均数±标准差( ±s)表示。同一加工工艺的2种金属材料卡环密合性比较采用t检验;不同加工工艺多组间比较采用方差分析,两两比较采用LSD-t检验;以P<0.05为差异有统计学意义。

2. 结 果

2.1. 同一加工工艺的2种金属材料卡环密合性

铸造纯钛组与铸造钴铬组[(73.27±24.83) μm vs (67.55±25.91) μm]、切削纯钛组与切削钴铬组[(80.21±31.3) μm vs (78.87±22.77) μm]、打印纯钛组与打印钴铬组[(52.08±18.83) μm vs (62.32±21.15) μm]之间卡环密合性的差异均无统计学意义(P>0.05,图4)。

图4.

相同工艺下纯钛及钴铬合金卡环密合度比较

Figure 4 Comparison of clasp cohesion of pure titanium and cobalt-chromium alloy under the same process

A: There was no statistical difference between the casting pure titanium group and the casting cobalt chromium group. B: There was no statistical difference between the cutting pure titanium group and the cutting cobalt chromium group. C: There was no statistical difference between the printing pure titanium group and the printing cobalt chromium group.

2.2. 不同加工工艺的相同材料卡环密合性比较

当使用纯钛时,打印纯钛组卡环密合性最好,与其他2组比较差异均有统计学意义(均P<0.05),铸造纯钛组与切削纯钛组密合性比较差异无统计学意义(P>0.05);在使用钴铬合金时,3组间卡环密合性比较差异无统计学意义(P>0.05,图5)。

图5.

纯钛、钴铬合金卡环在3种工艺下密合度的比较

Figure 5 Comparison of clasp cohesion of pure titanium and cobalt-chromium alloy clasp under 3 different processes

A: There was no significant difference between the casting pure titanium and the cutting pure titanium group. The gap of the printing pure titanium group was the smallest. B: There was no statistical difference between the casting cobalt chromium group, the cutting cobalt chromium group, and the printing cobalt chromium group.

3. 讨 论

目前国内外就3D打印工艺制作的纯钛或钴铬合金材料RPD卡环的密合性的临床研究较少[7]。对于卡环的密合性,以往研究[8]多采用目测法来评估,观察卡环顺利就位,无明显间隙,初始固位效果较好即判断为密合性较好,缺少客观的评判指标。

Rantanen等[9]研究发现RPD支架颚板与上颚石膏模型间隙范围为0.09~0.68 mm,而在口内间隙范围为0.11~0.93 mm。蜡型铸造支架与石膏模型之间的间隙最小值为(0.29±0.05) mm[10]。Dunham等[11]测量得RPD牙合支托处间隙为(193±203) μm,Stern等[12]测得该间隙为69至387 μm不等。李欣欣等[13]研究发现聚醚醚酮(polyetheretherketones,PEEK)材料RPD支架 牙合支托处间隙为(84.30±23.60) μm,大于基托处的(32.50±27.80) μm和大连接体处的(49.90±47.00) μm,证明该材料卡环具有良好的适合性。

由于卡环唇侧的固位臂尖端处于倒凹区,不利于显微镜下测量卡环与基牙之间的间隙,而卡环舌侧对抗臂处于非倒凹区,利于显微镜下测量卡环与基牙之间的间隙,因此本研究采用荧光体式显微镜分别测量卡环舌侧对抗臂的起始部、中部、尖端处与基牙间隙,结果显示:在6个组中,打印纯钛组的卡环间隙最小,为(52.08±18.83) μm。

通过与文献[11-13]中卡环间隙数据比较,可认为本研究通过3种加工工艺制作的钴铬合金及纯钛卡环均具有良好的密合性,且3D打印的纯钛卡环相比于铸造纯钛及切削纯钛卡环具有更好的密合性,符合临床应用需求。

相较于传统铸造卡环工艺,3D打印技术工艺流程相对简单,结合口内数字化扫描技术能够精准地获取数字化模型,减少蜡型熔模变形、工作模型翻制带来的模型变形问题,能更加精准地控制卡环的位置及形态,显著增强修复体的可控性,这些优势决定了其更好的卡环密合性,另外,由于3D打印技术简化了工艺流程,因此可显著缩短支架加工时间;相比较于3D打印卡环的增法工艺,切削卡环属于减法工艺,容易造成金属材料的浪费。因此,3D打印工艺制作金属RPD具有广阔的研究前景。

除加工工艺和材料种类外,RPD卡环的密合性还与打磨、抛光处理等因素相关。James等[14]通过实验发现铸造合金金属支架经过砂石打磨、电解和橡皮轮抛光后,去除的金属量最少为0.127 mm,且该值是严格的操作条件下得到的,临床上的常规打磨、抛光情况下,该值将更大。牛茂等[15]的研究发现:3D打印制作的RPD支架树脂熔模在牙合支托及连接体处适合性良好,但在卡环部位的精度有待提高。进一步的研究[7]发现3D打印所使用的金属粉末粒径、扫描速度、激光功率,支撑结构、构建方向设计等参数都会影响修复体的加工精度。另有研究[16]指出:3D打印的光斑、切片层厚、铺粉设备运动精度也将较大程度地影响工艺质量。卡环与基牙接触不紧密导致卡环与基牙之间的摩擦系数下降,从而影响卡环的固位力,使其固位力下降过快[17]。

综上,铸造、切削和3D打印3种加工工艺制作的钴铬合金及纯钛卡环均具有良好的密合性,相同加工工艺下钴铬合金与纯钛材料金属卡环密合性无明显差异,3D打印的纯钛卡环相比于铸造纯钛及切削纯钛卡环具有更好的密合性,符合临床应用需求。

基金资助

国家自然科学基金重点项目(51835010);江苏省重点研发计划(社会发展)项目(BE2019622);江苏省医学重点人才项目(ZDRCC2016017)。

This work was supported by the Key Project of National Natural Science Foundation (51835010), the Key Research and Development Program (Social Development) Project of Jiangsu Province (BE2019622), and the Key Medical Talents Program of Jiangsu Province (ZDRCC2016017), China.

利益冲突声明

作者声称无任何利益冲突。

原文网址

http://xbyxb.csu.edu.cn/xbwk/fileup/PDF/2021101122.pdf

参考文献

- 1. De Kok IJ, Cooper LF, Guckes AD, et al. Factors influencing removable partial denture patient-reported outcomes of quality of life and satisfaction: A systematic review[J]. J Prosthodont, 2017, 26(1): 5-18. [DOI] [PubMed] [Google Scholar]

- 2. Campbell SD, Cooper L, Craddock H, et al. Removable partial dentures: The clinical need for innovation[J]. J Prosthet Dent, 2017, 118(3): 273-280. [DOI] [PubMed] [Google Scholar]

- 3. Alsheghri AA, Alageel O, Caron E, et al. An analytical model to design circumferential clasps for laser-sintered removable partial dentures[J]. Dent Mater, 2018, 34(10): 1474-1482. [DOI] [PubMed] [Google Scholar]

- 4. Koutsoukis T, Zinelis S, Eliades G, et al. Selective laser melting technique of Co-Cr dental alloys: A review of structure and properties and comparative analysis with other available techniques[J]. J Prosthodont, 2015, 24(4): 303-312. [DOI] [PubMed] [Google Scholar]

- 5. 刘一帆, 郑秀丽, 马瑞, 等. 数字化制造技术在口腔修复中的应用[J]. 实用口腔医学杂志, 2017, 33(2): 277-282. [Google Scholar]; LIU Yifan, ZHENG Xiuli, MA Rui, et al. Application of digital manufacturing technology in dental prosthodontics[J]. Journal of Practical Stomatological Medicine, 2017, 33(2): 277-282. [Google Scholar]

- 6. Van Noort R. The future of dental devices is digital[J]. Dent Mater, 2012, 28(1): 3-12. [DOI] [PubMed] [Google Scholar]

- 7. Xie W, Zheng M, Wang J, et al. The effect of build orientation on the microstructure and properties of selective laser melting Ti-6Al-4V for removable partial denture clasps[J]. J Prosthet Dent, 2020, 123(1): 163-172. [DOI] [PubMed] [Google Scholar]

- 8. Lang LA, Tulunoglu I. A critically appraised topic review of computer-aided design/computer-aided machining of removable partial denture frameworks[J]. Dent Clin North Am, 2014, 58(1): 247-255. [DOI] [PubMed] [Google Scholar]

- 9. Rantanen T, Eerikäinen E. Accuracy of the palatal plate of removable partial dentures, and influence of laboratory handling of the investment on the accuracy[J]. Dent Mater, 1986, 2(1): 28-31. [DOI] [PubMed] [Google Scholar]

- 10. Diwan R, Talic Y, Omar N, et al. The effect of storage time of removable partial denture wax pattern on the accuracy of fit of the cast framework[J]. J Prosthet Dent, 1997, 77(4): 375-381. [DOI] [PubMed] [Google Scholar]

- 11. Dunham D, Brudvik JS, Morris WJ, et al. A clinical investigation of the fit of removable partial dental prosthesis clasp assemblies[J]. J Prosthet Dent, 2006, 95(4): 323-326. [DOI] [PubMed] [Google Scholar]

- 12. Stern MA, Brudvik JS, Frank RP. Clinical evaluation of removable partial denture rest seat adaptation[J]. J Prosthet Dent, 1985, 53(5): 658-662. [DOI] [PubMed] [Google Scholar]

- 13. 李欣欣, 柳玉树, 孙玉春,等. 计算机辅助设计与制作一体化聚醚醚酮可摘局部义齿不同形态组件的适合性评价[J]. 北京大学学报(医学版), 2019, 51(2): 335-359. [Google Scholar]; LI Xinxin, LIU Yushu, SUN Yuchun, et al. Computer-aided design and fabrication of integrated polyether ether ketone removable partial denture with different component suitability evaluation[J]. Peking University Medical Sciences, 2019, 51(2): 335-359. [DOI] [PMC free article] [PubMed] [Google Scholar]

- 14. Brudvik JS, Reimers D. The tooth-removable partial denture interface[J]. J Prosthet Dent, 1992, 68(6): 924-927. [DOI] [PubMed] [Google Scholar]

- 15. 牛茂, 许在俊, 李月. 基于三维打印技术制作可摘局部义齿支架树脂熔模的适合性研究[J]. 重庆医学, 2015, 44(9): 1235-1238. [Google Scholar]; NIU Mao, XU Zaijun, LI Yue. Study on the suitability of resin melt mold of removable partial denture bracket based on 3D printing technology[J]. Chongqing Medicine, 2015, 44(9): 1235-1238. [Google Scholar]

- 16. 陈光霞, 覃群. 选择性激光熔化快速成型复杂零件精度控制及评价方法[J]. 组合机床与自动化加工技术, 2010, 2: 102-105. [Google Scholar]; CHEN Guangxia, QIN Qun. Precision control and evaluation method for selective laser melting rapid prototyping of complex parts[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2010, 2: 102-105. [Google Scholar]

- 17. Cheng H, Xu M, Zhang H, et al. Cyclic fatigue properties of cobalt-chromium alloy clasps for partial removable dental prostheses[J]. J Prosthet Dent, 2010, 104(6): 389-396. [DOI] [PubMed] [Google Scholar]